Как тестировать прочность напечатанных деталей: полное руководство

Современные технологии 3D печати открыли широкие возможности для создания функциональных деталей, прототипов и конечных изделий. Но чтобы использовать их в реальных условиях, важно знать, насколько они прочные и устойчивые к нагрузкам. Тестирование прочности напечатанных деталей позволяет оценить качество печати, тип используемого пластика, а также надежность изделия при механических и термических воздействиях.

В этой статье мы подробно рассмотрим, как тестировать прочность 3D-печатных деталей, какие существуют методы испытаний, на что влияет тип пластика и как добиться максимальной точности и достоверности результатов.

Почему важно тестировать прочность 3D-печатных деталей

Многие пользователи 3D принтеров считают, что если деталь визуально выглядит хорошо, значит, она прочная. Однако на практике внешний вид не всегда отражает внутреннее качество.

Тестирование прочности позволяет:

- определить устойчивость изделия к механическим нагрузкам;

- выявить слабые места в структуре модели;

- подобрать оптимальные параметры печати (температуру, слой, заполнение);

- сравнить разные материалы по прочности;

- удостовериться в безопасности использования детали в технических или промышленных целях.

Для компаний, предоставляющих услуги 3D печати, например 3DROOM.PRO, такие испытания особенно важны. Клиентам требуется не просто визуально красивая деталь, а изделие, которое выдерживает эксплуатационные нагрузки.

Основные методы тестирования прочности 3D-печатных деталей

Существует несколько способов проверки прочности изделий, напечатанных на 3D принтере. Методы можно условно разделить на лабораторные и практические.

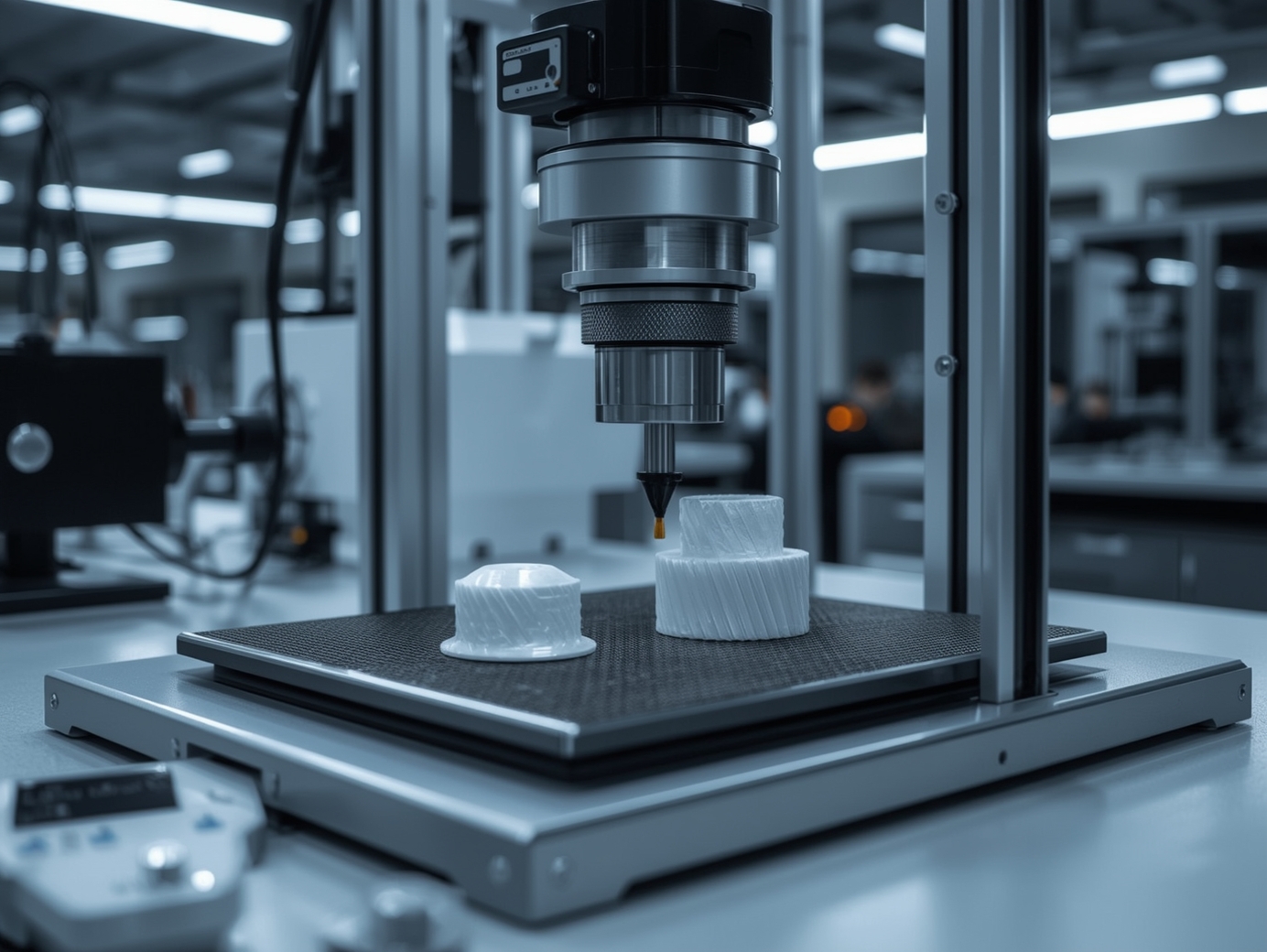

1. Испытание на растяжение

Один из самых распространенных методов - тест на растяжение (tensile test). Он измеряет, какое усилие требуется, чтобы разорвать образец.

Для проведения такого теста используется разрывная машина (универсальная испытательная машина). Изделие закрепляется в зажимах, и нагрузка постепенно увеличивается до тех пор, пока образец не разрушится.

Результаты позволяют определить:

- предел прочности при растяжении;

- предел текучести;

- удлинение при разрыве;

- модуль упругости.

Этот метод особенно полезен при сравнении прочности деталей, напечатанных из разных материалов: PLA, ABS, PETG, Nylon, ASA, PC и т. д.

2. Испытание на изгиб

Тест на изгиб позволяет понять, как деталь ведет себя при нагрузке, действующей поперек оси.

Для этого деталь укладывается на две опоры, и к середине прикладывается усилие. По результатам определяется прочность на изгиб, а также жесткость изделия.

Такие испытания часто применяются для деталей, работающих под нагрузкой, например корпусов, кронштейнов и механических элементов.

3. Испытание на сжатие

Данный тест необходим для деталей, работающих под давлением или нагрузкой сверху.

Изделие помещается между двумя плитами и подвергается постепенному сжатию. Регистрируется нагрузка, при которой начинается деформация.

Испытание на сжатие позволяет определить устойчивость к смятию, что важно для опорных конструкций, корпусов и механических узлов.

4. Ударные испытания

Этот метод проверяет, насколько материал способен поглощать энергию удара. Используется маятниковый копер, который наносит удар по образцу.

Результатом является ударная вязкость - количество энергии, поглощенной при разрушении.

Такое тестирование особенно актуально для пластиков, применяемых в механизмах, подверженных вибрациям и ударным нагрузкам.

5. Испытание на усталость

Если деталь будет подвергаться многократным нагрузкам (например, в подвижных узлах), важно проверить её на усталость материала.

Для этого образец подвергается циклическим нагрузкам до разрушения.

Результаты показывают, сколько циклов выдерживает изделие до появления микротрещин и поломки.

6. Тестирование при нагреве и охлаждении

Прочность 3D-печатных деталей во многом зависит от температуры эксплуатации. Поэтому важно проверить, как изделие ведет себя при нагреве и охлаждении.

Для этого применяют термокамеры, где образец подвергается циклам нагрева и охлаждения.

Так можно определить:

- устойчивость к термодеформации;

- изменение размеров при нагреве;

- точку размягчения материала.

Как правильно готовить образцы для тестирования

Для получения достоверных результатов очень важно правильно подготовить образцы.

Рекомендуется:

- Печатать несколько одинаковых образцов в одинаковых условиях.

- Измерять ориентацию слоев - направление печати влияет на прочность.

- Использовать стандартные размеры по ISO 527 или ASTM D638 (для тестов на растяжение).

- Выдерживать образцы 24 часа после печати перед тестированием, чтобы стабилизировались внутренние напряжения.

Влияние параметров печати на прочность детали

На прочность напечатанной детали влияют не только материал, но и параметры печати.

Ключевые факторы:

- Толщина слоя - чем меньше слой, тем выше однородность и прочность.

- Плотность заполнения (infill) - при 100% заполнении изделие прочнее, но тяжелее.

- Температура экструдера - неправильный температурный режим может привести к слабому спеканию слоев.

- Ориентация печати - детали, напечатанные слоями вдоль нагрузки, прочнее, чем поперек.

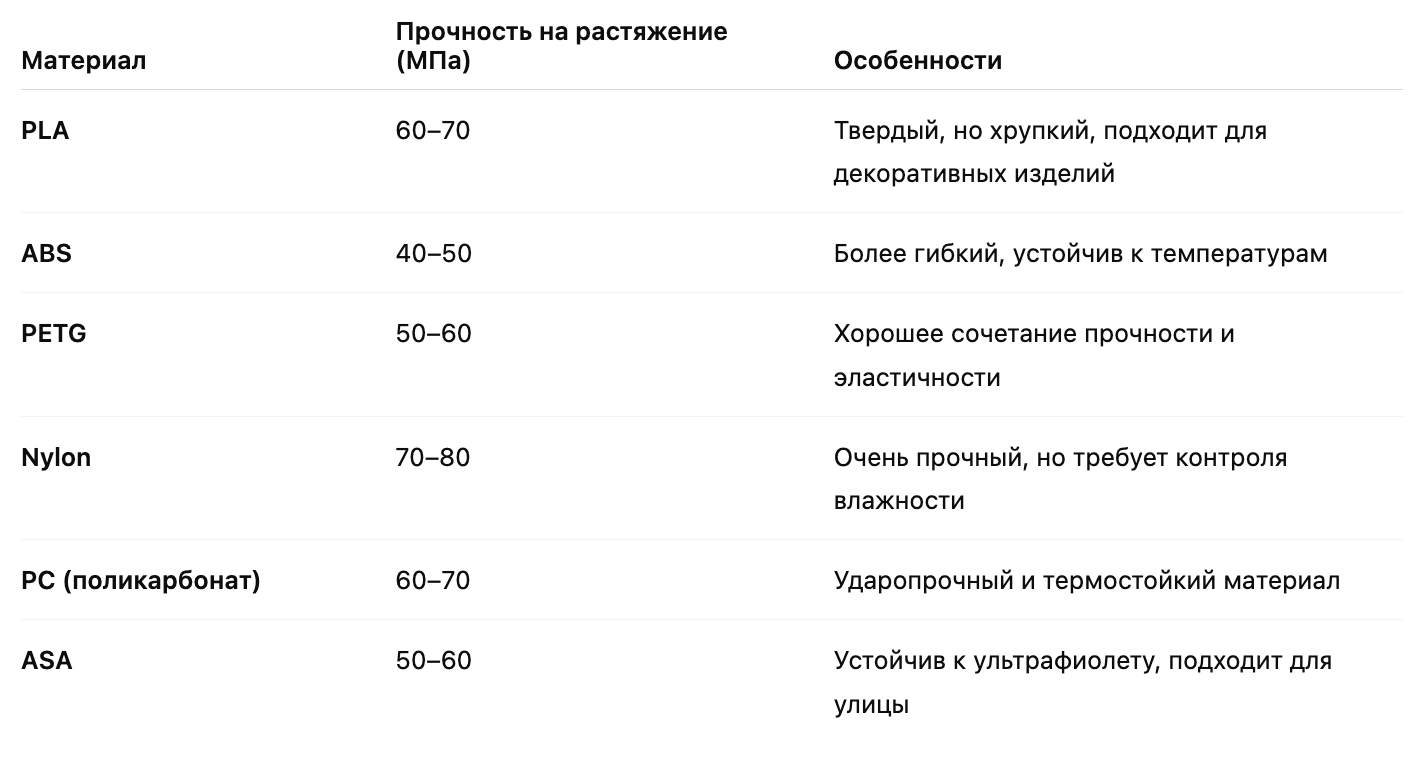

Прочность разных материалов для 3D печати

Каждый пластик имеет свои механические характеристики. Ниже приведены усредненные показатели прочности:

Практические способы домашнего тестирования

Если нет возможности провести лабораторные испытания, можно использовать простые методы проверки прочности в домашних условиях:

- Сгибание вручную - аккуратно проверяется гибкость и сопротивление.

- Падение с высоты - тест на ударную устойчивость.

- Нагрузка весом - например, поместить груз на мостовую деталь и измерить предел разрушения.

Хотя такие тесты не дают точных чисел, они помогают оценить общую прочность изделий, особенно при прототипировании.

Как повысить прочность напечатанных деталей

Если результаты испытаний показали недостаточную прочность, можно улучшить качество изделия несколькими способами:

- Увеличить плотность заполнения (infill).

- Изменить ориентацию печати.

- Использовать термообработку (отжиг PLA, PETG).

- Применить композитные материалы с углеволокном или стекловолокном.

- Склеить несколько частей и укрепить соединения.

Компания 3DROOM.PRO предлагает услуги 3D печати и литья пластика с учетом требуемой прочности изделий. Мы помогаем подобрать материал, технологию и параметры печати под конкретные эксплуатационные условия.

Заключение

Тестирование прочности напечатанных деталей - обязательный этап для всех, кто хочет получать качественные, надежные и долговечные изделия.

Грамотная проверка позволяет выявить слабые места, подобрать оптимальный материал и параметры печати.

Используя профессиональное оборудование и опыт, специалисты 3DROOM.PRO обеспечивают точность, стабильность и высокое качество каждой напечатанной детали.