Основы литья под давлением: как работает термопластавтомат

Литьё под давлением пластмасс - это один из самых распространённых методов производства пластиковых изделий. Благодаря высокой точности и возможности серийного изготовления сложных форм данный процесс применяется в автомобильной промышленности, электронике, медицине и даже в быту. Основное оборудование, которое используется в этой технологии термопластавтомат (ТПА). Чтобы лучше понять, как работает эта техника, разберём её основы.

Что такое литьё под давлением

Литьё пластика под давлением - это процесс, при котором гранулы термопласта нагреваются до расплавленного состояния, после чего под высоким давлением подаются в металлическую форму. В результате охлаждения полимер застывает и приобретает заданную геометрию.

Эта технология позволяет получать изделия:

- высокой точности;

- с повторяемыми характеристиками;

- в больших сериях;

- из разных видов термопластов.

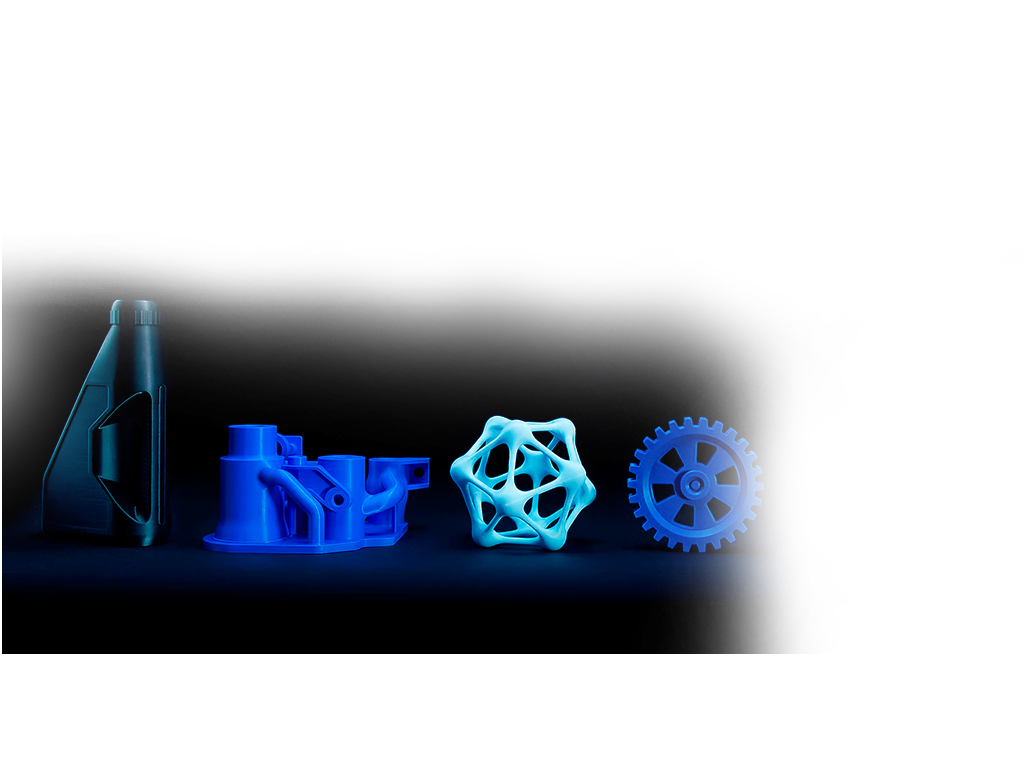

Именно поэтому литьё под давлением стало основным методом изготовления корпусов, крышек, крепежных элементов и деталей сложной геометрии.

Устройство термопластавтомата

Термопластавтомат - это сложная машина, которая включает несколько ключевых узлов:

- Загрузочный бункер: сюда засыпаются гранулы пластика.

- Шнековый пластикатор: отвечает за нагрев и плавление полимера. Шнек вращается и перемещает расплав вперёд.

- Форсунка: подаёт материал в форму.

- Форма (пресс-форма): металлическая оснастка, состоящая из двух половин, которые при смыкании образуют полость нужной формы.

- Гидравлическая или электрическая система управления: регулирует процесс смыкания формы, впрыска и охлаждения.

Как работает процесс литья под давлением

Процесс изготовления изделия с помощью термопластавтомата проходит в несколько этапов:

- Загрузка материала: гранулы термопласта помещаются в бункер.

- Плавление: шнек нагревает пластик до температуры плавления и превращает его в однородный расплав.

- Впрыск: под давлением расплавленный пластик через форсунку попадает в форму.

- Охлаждение: в форме циркулирует охлаждающая жидкость, благодаря чему изделие застывает.

- Извлечение детали: форма раскрывается, и готовая деталь выталкивается из полости.

Этот цикл может повторяться десятки тысяч раз, обеспечивая массовое производство пластиковых изделий.

Преимущества технологии литья пластика

Использование термопластавтоматов даёт производителям целый ряд преимуществ:

- высокая производительность - одна машина может выпускать сотни деталей за час;

- точность и стабильность размеров;

- минимальные отходы сырья, так как переработанный пластик можно использовать повторно;

- гибкость в выборе материалов - доступны ABS, полиэтилен, полипропилен, поликарбонат и многие другие;

- возможность изготовления изделий сложной формы, которые невозможно получить другими методами.

Применение термопластавтоматов

Литьё под давлением используется в самых разных сферах:

- Автомобильная промышленность: корпуса фар, панели, крепёжные элементы.

- Электроника: корпуса гаджетов, штекеры, разъёмы.

- Медицина: стерильные контейнеры, медицинские инструменты из полимеров.

- Бытовые товары: посуда, мебельные элементы, игрушки.

В компании 3DRoom мы предоставляем услуги не только по 3D-печати, но и по литью пластика под давлением. Это позволяет нашим клиентам выбирать оптимальный способ производства, от прототипа до серийного выпуска.

Заключение

Термопластавтомат - это сердце процесса литья под давлением. Именно благодаря ему можно создавать точные, качественные и долговечные изделия из пластика. Эта технология остаётся одной из самых востребованных в современном производстве и активно используется для реализации как промышленных, так и индивидуальных проектов.

Если вам нужны услуги по 3D печати и литью пластика, специалисты компании 3DRoom помогут воплотить ваши идеи в реальность.